Werkstoffqualitäten und Veredelungsverfahren für Messer

Verbesserte Standzeiten von industriellen Messern mit Hilfe neuer Werkstoffe und Veredelungsverfahren.

Die Bedeutung verschiedener Werkstoffqualitäten

Bei der Bewertung der Werkstoffqualitäten von Rund- und Langmessern ist die Standzeit einer der wichtigsten Parameter. Branchenübergreifend bedeuten Werkzeugwechsel wegen des notwendigen Nachschleifens unerwünschte Maschinenstillstände, die die Produktivität sinken lassen.

Da Messer in den verschiedensten Branchen unter unterschiedlichsten Einsatzbedingungen eingesetzt werden, kommt der Werkstoffauswahl eine entscheidende Bedeutung zu. Die jeweilige paarweise Zuordnung der Werkstoffe und Arbeitshärten für Ober- und Untermesser ist für das Verschleißverhalten von großer Bedeutung. Als Standardmesserwerkstoff kommen chromlegierte Werkzeugstähle zur Anwendung. Durch den Einsatz von hochchromlegierten Schnell- und pulvermetallurgisch erschmolzenen Schnellstählen sowie Hartmetall und Keramik lassen sich die Standzeiten um ein Vielfaches erhöhen. Bedingt durch die Umgebungsbedingungen und das zu schneidende Material, steht in einigen Fällen jedoch die Korrosionsbeständigkeit der eingesetzten Schneidwerkzeuge sowie die Messerlebensdauer im Vordergrund.

Mögliche Optionen

Bedingt rostfreie Stähle

Eine völlige Korrosionsbeständigkeit wird bei bedingt rostfreien Werkstoffen nicht erreicht. Zudem ist die maximal erreichbare Härte gegenüber Schneidwerkzeugen aus Kaltarbeitsstählen geringer und somit die Messerstandzeit deutlich eingeschränkt.

Rostfreie DPM- (DIENES Pulver Metall) Qualitäten

Durch das spezielle Herstellungs- und Härteverfahren, zeigen DPM-Stähle eine mikrofeine Gefügestruktur und hohe Legierungslage, deren Eigenschaftsprofil oberhalb konventioneller HSS-Stähle angesiedelt sind. Heute ist man in der Lage korrosionsbeständige Pulverstähle ohne Einschränkung der Härtbarkeit herzustellen.

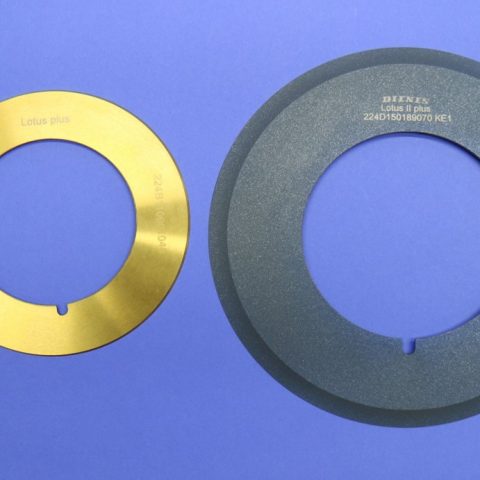

Beschichtungs- und Veredelungsverfahren

Veredelte Messer weisen eine drastisch verbesserte Standzeit auf. DIENES arbeitet in diesem Bereich mit einem Veredelungsverfahren für Obermesser, welches seine vorteilhaften Eigenschaften auch in die Tiefe des Materials diffundiert. Vorbehalte gegen das Nachschleifen sind somit weitestgehend unbegründet. Die richtige Vorgehensweise bei der Beschichtung erlaubt, selbst beschichtete Messer ähnlich oft nachzuschleifen wie unbeschichtete. Die vergleichsweise höheren Kosten der beschichteten Messer amortisieren sich durch die deutlichen Standzeitverbesserungen schnell.

Besonders in Druckmaschinen können Staubpartikel massive Störungen verursachen. Abgesehen von der Benutzung spielfreier, präzise eingestellter Messerhalter sowie einwandfreier Messer mit engen Seiten- und Höhenschlagtoleranzen, gibt es neuerdings speziell Anti-Staubbeschichtete Ober- und Untermesser, sowie Messerhalter mit entsprechender Absaugvorrichtung. Diese veredelten Messer minimieren nicht nur die Entstehung von Schneidstaub, sondern haben auch längere Standzeiten. Zudem weisen sie durch ihre Beschichtung eine verbesserte Gleiteigenschaft auf und verhindern beim Schneiden von Klebematerialien das Anhaften von Kleber an der Messerschneide. Vorbehalte gegen das Nachschleifen derartiger Messer sind unbegründet, da diese Veredelung nicht nur auf der Oberfläche wirksam ist, sondern in die Tiefe der Messer diffundiert. So können bei sachgemäßem Vorgehen beschichtete Messer ähnlich oft nachgeschliffen werden wie unbeschichtete.

Hartmetall- und Keramik

Beide Schneidmaterialien sind chemisch inert und weisen höchsten Verschleißwiederstand auf. Von größter Wichtigkeit sind die reproduzierbaren und exakt definierten Einsatzbedingungen. Die Messer und Messeraufnahmen dürfen nur geringste Rundlaufabweichung und Seitenschläge aufweisen. Unsachgemäße Handhabung führen zu sofortigem Ausbrechen der empfindlichen und harten Messerschneiden.

Ihre Vorteile mit beschichteten Messern

- Verbesserung der Verschleißfestigkeit

- Verbesserung der Korrosionsbeständigkeit

- Verbesserung der Anti-Haft-Eigenschaften

- Dekorative Schichten zur optischen Unterscheidung